1、電主軸的工作原理

電主軸可以簡單理解為“電機+主軸”,也可以說是一臺高端的電動機。電主軸電機的繞組相位互差,通以三相交流電后,三相繞組各自形成一個正弦交變磁場,磁場轉速就是電主軸的同步轉速。異步電動機的同步轉速n由輸入電機定子繞組電流的頻率,和電機定子的極對數P決定(n= 60f/p)。電主軸就是利用變換輸入電動機定子繞組的電流、頻率和激磁電壓來獲得各種轉速。在加速和制動過程中,旋轉磁場的方向取決于輸入定子三相交流電的相序,因此改變電主軸輸入電流的相序,可以改變電主軸的旋轉方向。

2、具有電主軸結構亞納米粉碎機設計

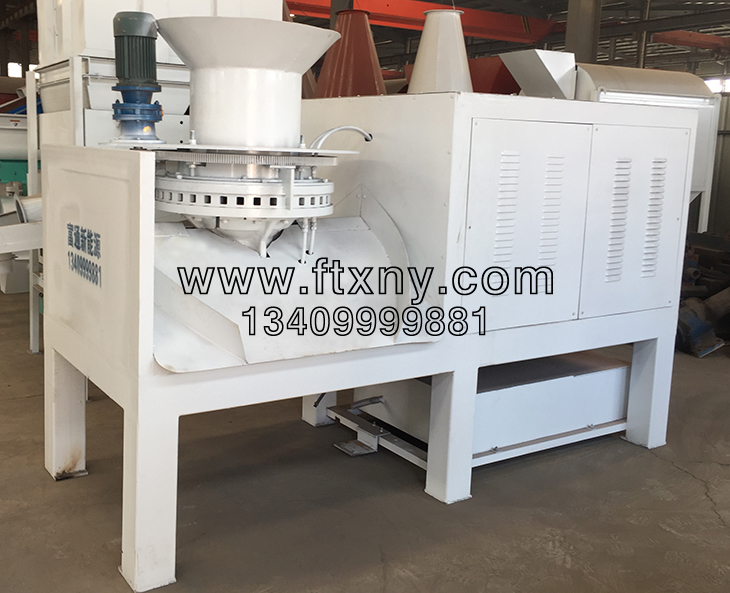

在亞納米級超細木粉生產過程中,使用最多的原料是鋸末和碎纖維。亞納米級超細木粉粉碎設備是納米級超細木粉生產中關鍵設備之一,在亞納米級超細木粉生產過程中,起著舉足輕重的作用。在裂解機床中選用的電主軸功率為2. 2kW,轉速為12 000r/min,電主軸通過聯軸節與粉碎機的主軸成為一體,銑刀被直接裝卡在主軸上。粉碎機利用高速切削下鋒利的切削刀具和阻攔刀具的剪切作用,在超高速氣流的沖擊作用下,動力和定力依靠特殊結構構成的楔形結構形成的高壓動壓效應,依靠沖擊動能把木粉沖擊切削成亞納米木粉的尺度。從亞納米級超細木粉加工工藝流程中可以看出,在亞納米級超細木粉加工過程中用粉碎設備形成納米級超細木粉。在亞納米木粉裂解過程中要求粉碎機主軸具有很高的轉速,設計的亞納米超細木粉裂解機床如圖2所示。

3、電主軸的關鍵技術

在電主軸的結構設計中,良好的電機性能、合理的選配軸承、采取減小振動的各項措施、設計有效的冷卻系統、以及確定主軸零件與電機定子的過盈配合量是電主軸設計中的關鍵技術。

3.1電機性能

電機性能是電主軸的核心,正確設計電機的電磁參數十分重要。首先其磁通密度要高,以增大單位體積的出功率,縮小定轉子體積;其次,電機的機械特性和電氣特性,需要和高速加工相適應,滿足裂解粉碎機在寬調速范圍內對功率和扭矩的要求;再次,轉子在高速旋轉時應有足夠的強度。另外由于電主軸是在高頻窄波下工作的,通常在其外殼會產生強烈的感應電流,應對定子進行屏蔽,可采用特殊浸漆工藝,外殼接地是必要的。

3.2支撐的合理選用與配置

支撐的合理選用與配置是電主軸設計的一項關鍵技術。在適合于高速電主軸的軸承中,常用陶瓷軸承、磁力軸承和動靜壓軸承,在價值不高且要求高剛性的情況下,可考慮選用剛質滾珠軸承。在高轉速下對剛性要求不高的情況下,可選用動靜壓軸承。采用何種支撐主要根據工作轉速、工作載荷來選擇。陶瓷軸承具有良好的高速性能,剛性較好,較多采用。另外,為保證軸承在高速條件下具有良好的工作性能,必須對軸承進行冷卻、潤滑、預緊等措施,潤滑方式有油脂潤滑、油霧潤滑、油氣潤滑等,其中以油氣潤滑適應高速效果最好。在選用的電主軸中,選用油霧潤滑。

3.3 電主軸的散熱、減振和過盈量的確定

解決高速、高效、高精度工作狀態下的發熱振動是電主軸的另一項關鍵技術。電主軸的熱源除切削熱外,主要是定轉子發熱和軸承發熱。電主軸的結構特點是電機的定子直接安裝在殼體內,這對電機的散熱很不利。發熱引起的熱變形將導致機床喪失精度,因此電主軸必須有冷卻系統,來保證機床恒溫。此外,電主軸由于轉速高,任何不平衡量都會引起振動,產生噪聲,影響主軸平穩運轉。振動問題的解決,取決于動平衡的精度,即對各回轉零件進行動平衡和對所有回轉件裝配于主軸之上后進行整體動平衡,使其達到規定的平衡精度要求。在結構設計上主要采用兩端加裝動平衡環。主軸零件與電機定子的過盈配合量應合理確定。為保證高速切削,主軸應具有良好的運轉精度和傳動能力,其零部件需具有良好的加工精度、表面質量及良好的裝配精度。且為達到精確的動平衡,電機轉子與機床主軸之間采用無鍵過盈聯接,并由此具備足夠傳遞扭矩的能力。過盈量的大小直接影響電主軸的性能,過盈量過大會使主軸裝配困難,影響裝配精度,甚至破壞配合表面;過盈量過小則會影響主軸傳遞扭矩的性能。

相關切片機木屑粉碎機產品:

1、木材削片機

2、鋸末木屑粉碎機

3、水滴型粉碎機