| 搖擺式顆粒機質量風險評估報告 | 編碼: | 頁碼: | |

| 文件類型: | |||

| 生效日期: 年 月 日 | |||

| 文件責任 | 部門/職務 | 姓 名 | 簽 名 | 日 期 |

| 起草 | 年 月 日 | |||

| 審核 | 年 月 日 | |||

| 年 月 日 | ||||

| 年 月 日 | ||||

| 年 月 日 | ||||

| 批準 | 年 月 日 | |||

| 年 月 日 |

通過對搖擺式顆粒機生產使用狀況進行評估,查找其可能存在的質量風險,并采取相應的措施予以控制,保證產品質量。

2 范圍

適用于本公司固體車間搖擺式顆粒機的質量風險評估。

3 責任

3.1 質量風險管理小組負責從不同角度對搖擺式顆粒機質量風險進行識別評價,定期對風險管理活動的結果進行評審,并對其正確性和有效性負責。

3.2 車間工藝員負責形成風險分析、風險評價、風險控制分析評價的有關記錄,并編制風險管理報告。

3.3 車間工藝員負責對風險管理文檔的整理、歸檔工作。

4 術語

4.1 質量風險管理:用于評估,控制,溝通和評審藥物(醫療)產品貫穿整個產品生命周期質量風險的一個系統化過程。

4.2 風險評估:在一個風險管理過程中用于支持所做的風險決策的組織信息的系統過程。其包含對危險因素辨識,對暴露在這些危險因素相關風險的分析,評價。

4.3 風險辨識:系統地運用信息來辨識風險問題或問題描述的傷害(危險因素)潛在來源。

4.4 風險評價:用一個定性或定量尺度對已經估計風險與給定的風險標準進行比較以確定風險顯著性。

4.5 風險溝通:在決策者和其它風險涉眾之間分享有關風險以及風險管理的信息。

4.6 風險控制:實施風險管理決策的行動。

4.7 風險接受:接受風險的決定。

5 風險評估小組及職責

| 組織機構 | 部門及崗位 | 負責人 | 職責 |

|---|---|---|---|

| 組長 | |||

| 組員 | |||

| 組員 | |||

| 組員 | |||

| 組員 | |||

| 組員 |

6 內容

6.1 概述

搖擺式顆粒機是固體制劑顆粒生產設備,由常***機械廠生產。該設備由電機、三角帶輪、蝸桿蝸輪傳動,在偏心曲軸和升降齒條的作用下,使齒輪軸帶的五角滾刀作周期性的往復旋轉,物料不斷運動并由篩網和轉子間隙控制及擠出顆粒,物料的水份、種類、粘度及網目的不同,制出的顆粒也不同。設備的主要結構包括一個封閉的長方形主體、顆粒制造裝置、減速箱、篩網夾管以及電機架等。該設備存放于固體車間制粒間,潔凈級別為D級,主要用于******的生產,設備的生產能力為**kg/小時。

搖擺式顆粒機為固體制粒的關鍵生產設備,關鍵質量指標為顆粒的均勻性;另,由于是共用設備,設備的清潔與否也將直接影響產品質量。故該設備的主要風險源在于顆粒的均勻性、設備清潔及微生物限度等指標上。

我們將根據質量風險評估的方法及要求,從人、機、料、法、環等方面對其可能存在的風險進行一一評估,排查風險源,對發現的風險采取控制措施,確保設備的正常運轉,保證產品質量。

6.3 風險評估工具

本次風險評估對設備各風險因素從嚴重性、可能性及可檢測性,使用失效模式與影響分析(FMEA)工具進行了分析,并制定了糾正和預防措施(CAPA),降低搖擺式顆粒機在使用過程中的風險性。

6.4 風險評估

6.4.1 本次風險評估按照《質量風險管理制度》規定的流程進行,在風險評估過程中充分考慮了搖擺式顆粒機操作過程中影響產品質量的各種風險因素。

6.4.2 質量風險評估標準

| 風險系數 | 等級 | 分值 | 定 義 |

|

嚴重性 (S) |

極高 | 4 | 直接影響產品質量要素或工藝與質量數據的可靠性、完整性或可跟蹤性。此風險可導致產品不能使用,直接影響GMP原則,危害人體健康的活動。 |

| 高 | 3 | 直接影響產品質量要素或工藝與質量數據的可靠性、完整性或可跟蹤性。此風險可導致產品召回或退回,未能符合一些GMP原則,可能引起檢查或審計中產生偏差。 | |

| 中 | 2 | 盡管不存在對產品或數據的相關影響,但仍間接影響產品質量要素或工藝與質量數據的可靠性、完整性或可跟蹤性。此風險可能造成資源的極度浪費或對企業形象產生較壞影響。 | |

| 低 | 1 | 盡管此類風險不對產品或數據產生最終影響,但對產品質量要素或工藝與質量數據的可靠性、完整性或可跟蹤性仍產生較小影響 | |

|

可能性 (P) |

極高 | 4 | 必然的問題,每次都發生。 |

| 高 | 3 | 反復出現的問題,通常會發生。 | |

| 中 | 2 | 偶爾出現的問題,有時會發生。 | |

| 低 | 1 | 不太可能出現的問題,或很少發生。 | |

|

可檢測性 (D) |

極低 | 4 | 問題總是檢測不到,沒有可行的檢測手段,可認為是無法檢測到的 |

| 低 | 3 | 問題有時能被檢測到,但是更傾向于檢測不到。 | |

| 中 | 2 | 出了問題有方向能檢測到,發生的時候很有可能檢測到。 | |

| 高 | 1 | 只要出了問題就能被檢測到。 |

RPN=嚴重性(S)×可能性(P)×可能性(D)

6.4.4 RPN判定標準

| RPN | 風險水平 | 判定標準 |

| >16 | 高 | 不可接受,需要整改 |

| >8,≤16 | 中 | 可接受,考慮改進措施 |

| ≤8 | 低 | 可接受 |

6.4.5 風險評估結果

本次風險評估緊緊圍繞影響產品質量的人、機、料、法、環等五個主要因素展開,列舉出與設備使用相關的關鍵步驟,并對關鍵步驟運用了FMEA從嚴重性、可能性及可檢測性進行了風險分析,計算各影響因素的總風險系數(RPN),具體如下:

| 項目 | 可能的失敗模式 | 可能的失敗影響 | 嚴重性 | 可能的原因 | 可能性 | 現采取的控制措施 | 可檢測性 | RPN | 是否可接受 |

|---|---|---|---|---|---|---|---|---|---|

| 人 | 設備操作不規范 | 產品不合格或產生安全事故 | 4 | 設備由PLC等控制,相對較復雜,崗前培訓不夠,或未經考核合格即上崗 | 1 | 上崗前必須經過設備操作培訓,并經考核合格后簽發設備操作上崗證,持證上崗;管理文件規定專人負責操作 | 1 | 4 | Y |

| 生產操作不規范 | 產品不合格或產生質量安全事故 | 4 | 上崗前沒有培訓,或培訓后考核未達標即上崗 | 1 | 上崗前必須經過相應生產、衛生等SOP操作培訓,并經考核合格后上崗 | 1 | 4 | Y | |

| 微生物限度超標 | 產品不合格或產生質量安全事故 | 4 | 操作人員安全意識、衛生意識薄弱 | 1 | 操作人員上崗培訓及定期進行衛生知識培訓,管理文件中規定人員要求 | 1 | 4 | Y | |

| 機 | 顆粒粒度差異大,影響下一工序生產 | 生產操作不連貫,頻繁中斷 | 2 | 設備運行狀況不良,或不穩定 | 2 | 設備保全工根據計劃定期保養設備,操作人員每日點檢,按計劃定期進行設備性能驗證 | 1 | 2 | Y |

| 污染,或微生物限度超標 | 產品不合格或產生質量安全事故 | 4 | 設備在線維修時未做好隔離防范措施,設備維修后清潔不徹底 | 1 | 管理文件中規定設備在線維修的相關內容,設備維修后清潔消毒經QA確認合格后生產 | 1 | 4 | Y | |

| 微生物限度超標 | 產品不合格或產生質量安全事故 | 4 | 設備的清潔消毒執行不夠徹底,存在未清潔的部位 | 1 | 操作人員嚴格執行設備清潔規程,拆洗直接接觸產品的各個部件,并消毒,QA檢查確認后簽發合格證;按計劃定期進行設備清潔驗證 | 1 | 4 | Y | |

| 中間產品不均勻,裝量差異大 | 收得率偏低 | 3 | 篩網孔徑不符合要求,或篩網變形 | 1 | 生產前根據工藝要求核對篩網孔徑,加強過程檢查,及時更換 | 1 | 3 | Y | |

| 料 | 產品不良品多 | 影響下一工序,延長生產進度 | 3 | 制得的軟材存在瑕疵,水分控制不恰當 | 1 | 加強檢查,每機制得的軟材應是“手捏成團,觸之即散”,嚴格控制水分 | 1 | 3 | Y |

| 產品差錯 | 產品不合格或產生質量安全事故 | 4 | 中間產品混淆 | 1 | 中間站管理一物一卡專人管理;本設備為婦科調經顆粒專用 | 1 | 4 | Y | |

| 污染,或微生物限度超標 | 產品不合格或產生質量安全事故 | 4 | 設備不清潔,存在未清潔的部位 | 1 | 清潔時按照清潔規程用水徹底清洗接觸藥品的部位并消毒,QA檢查合格后使用 | 1 | 4 | Y | |

| 法 | 操作或監督檢查不到位 | 不符合GMP相關要求,或可能造成質量風險 | 2 | 工藝規程、操作規程、崗位操作法等個別規定缺失或欠合理 | 1 | 根據GMP要求及公司整體計劃,定期進行各項驗證工作,定期修訂文件 | 1 | 2 | Y |

| 管理不到位 | 不符合GMP相關要求,或可能造成質量風險 | 2 | 文件制度不健全 | 1 | 根據GMP要求,結合根據公司整體管理需要健全相關文件制度 | 1 | 2 | Y | |

| 記錄不完整 | 不符合GMP相關要求 | 1 | 未按照相關文件進行操作或未及時填寫 | 1 | 按相關文件執行 | 1 | 1 | Y | |

| 環 | 局部環境受污染 | 局部環境塵埃粒子超限 | 3 | 操作間門未及時關閉或不密封 | 1 | 巡檢時檢查門縫密封性,檢查操作間與潔凈走廊壓差,培訓操作人員良好操作習慣 | 1 | 3 | Y |

| 生產環境局部受到污染 | 不符合GMP相關要求,可能影響產品質量 | 3 | 設備頂部除塵風管未清潔徹底,粉塵因震動而掉落 | 3 | 每班生產結束后加強除塵風管清潔,QA檢查合格后方可放行;定期拆卸除塵管路進行徹底清洗 | 1 | 9 | Y |

6.5.1 風險降低

根據6.4.5項風險評估結果,總風險系數(RPN)>8的項目為制粒間設備頂部的除塵風管內有粉塵滯留,且其為清潔難點,積存的粉塵在廠房震動時可能有少許掉落,使得生產環境受到污染。我們把以上問題作為重點關注和分析的風險點,制定CAPA,采取加強每班生產結束后加強除塵風管清潔,QA檢查合格后方可放行;定期拆卸除塵管路進行徹底清洗等措施,減少粉塵掉落造成環境污染的可能性。

6.6 風險接受

針對采取的措施按6.4項標準,重新運用FMEA從嚴重性、可能性及可檢測性進行風險分析,通過評估已將RPN降低到6,達到了可接受風險。

具體措施及采取措施后的RPN風險值見下表:

| 項目 | 采取措施 | 采取措施后 | ||||

|---|---|---|---|---|---|---|

| 嚴重性 | 可能性 | 可檢測性 | 整改后RPN | 是否引進新風險 | ||

| 設備頂部除塵風管內粉塵掉落,造成生產環境局部受到污染 | 每班生產結束后加強除塵風管清潔,QA檢查合格后方可放行;定期拆卸除塵管路進行徹底清洗 | 3 | 1 | 1 | 3 | 否 |

經評估,通過每班生產結束后加強除塵風管清潔,QA檢查合格后方可放行等措施能有效降低設備頂部除塵風管內粉塵掉落,造成生產環境局部受到污染的風險,同時加強定期拆卸除塵風管并進行徹底清洗以更有效地排除問題隱患。

6.8 后續工作

6.8.1 評估生效后,由固體車間操作人員加強除塵風管的日常清潔操作,QA加強日常的巡檢,設備工程部定期協助拆卸風管進行徹底清潔。

6.8.2 車間工藝員負責對評估報告中采取措施的實施進行跟蹤確認。

7 結論

經質量風險評估、采取相應的風險控制及剩余風險的重新評估,認為搖擺式顆粒機在生產過程中產生的部分風險點已降低至可接受水平,且評估和控制報告通過審核。

針對搖擺式顆粒機風險點所采取的操作人員加強除塵風管的日常清潔操作,QA加強日常的巡檢、并定期進行拆卸清潔等控制措施,待整改完成后,重新對其操作環境進行跟蹤巡查并評估,以確認該措施有效、安全。

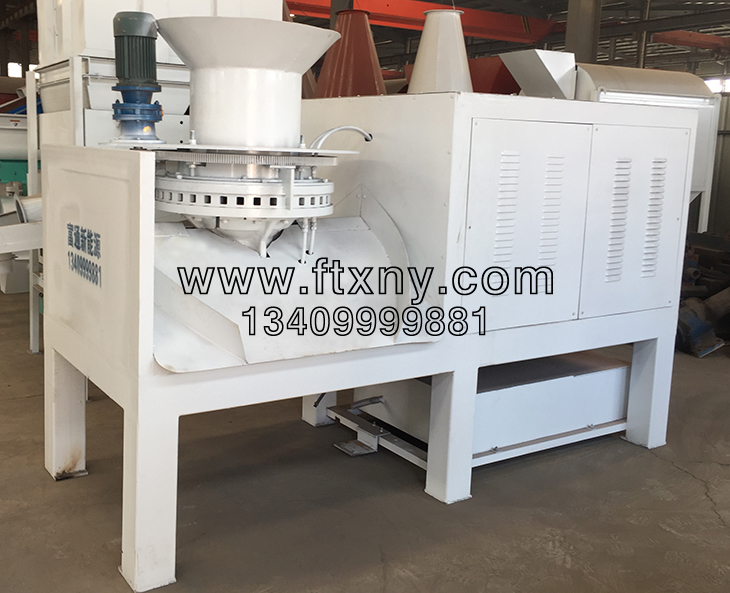

建議暫時關閉搖擺式顆粒機質量風險管理。富通新能源生產銷售的秸稈顆粒機、木屑顆粒機是客戶們生產顆粒燃料很好的選擇。