膠帶輸送機(jī)是一種連續(xù)運輸設(shè)備,既可以運送散狀物料,也可以運送成件物品。它具有結(jié)構(gòu)簡單、輸送量大、噪音小等特點。早期的膠帶輸送機(jī)的電氣控制大多采用繼電器、接觸器控制、手工操作的方式,存在勞動強(qiáng)度大、能耗嚴(yán)重、維護(hù)量大、可靠性低等缺點。隨著技術(shù)的進(jìn)步,生產(chǎn)機(jī)械對電器自動控制提出了更高的要求,繼電器控制系統(tǒng)已難以適應(yīng)生產(chǎn)過程的需求。為此,采用PLC技術(shù)控制膠帶輸送機(jī)是十分必要的。

可編程邏輯控制器(PLC)是以微處理器為基礎(chǔ),綜合自動控制、計算機(jī)和通信技術(shù)發(fā)展起來的通用工業(yè)自動控制裝置,與其他工業(yè)控制裝置相比較,PLC有以下特點:①可靠性高,抗干擾能力強(qiáng)。②使用方便、通用性強(qiáng)、配置靈活、能滿足各種要求的控制系統(tǒng),當(dāng)生產(chǎn)工藝改變,控制要求發(fā)生變化時,只需改變控制程序。既:可以控制1臺生產(chǎn)機(jī)械,又可以控制一個生產(chǎn)過程。③容易掌握,編程較簡單。④體積小,易于裝入設(shè)備內(nèi)部,是實現(xiàn)機(jī)電一體化的理想控制設(shè)備。⑤維修方便,PLC采用模塊化結(jié)構(gòu),使維修也極為方便。

金能公司原14井地面輸煤裝車自控系統(tǒng)中,要求在遠(yuǎn)離輸煤走廊的主廠房控制室里對輸煤線的運輸設(shè)備進(jìn)行控制,并實時監(jiān)測設(shè)備的運行狀態(tài)。當(dāng)時使用的是繼電控制系統(tǒng),線路復(fù)雜,維修難度大,事故率高。輸煤系統(tǒng)中有4臺輸送機(jī)在整個控制系統(tǒng)中起著極為重要的作用,若其中1臺輸送機(jī)出現(xiàn)故障,后面輸送機(jī)就會出現(xiàn)堆煤壓車事故,影響煤炭外運。后來,在技改過程中,根據(jù)膠帶運輸?shù)膶嶋H情況,選用PLC對原有的電控系統(tǒng)進(jìn)行了自動化改造,實現(xiàn)輸煤設(shè)備的聯(lián)鎖控制以保證其可靠性,并針對此問題進(jìn)行了硬件及軟件設(shè)計。其功能特點如下:系統(tǒng)設(shè)有自動/手動兩種控制方式。微機(jī)控制箱上有正常起車、正常停車、緊急停車、故障復(fù)位等按鈕。當(dāng)系統(tǒng)發(fā)生故障時,只有排除故障后按下復(fù)位按鈕才能重新起車。本系統(tǒng)在投入運行后,整個系統(tǒng)安全可靠、穩(wěn)定性高,能夠準(zhǔn)確地完成控制操作,并且能對現(xiàn)場出現(xiàn)的各種突發(fā)事件及時做出響應(yīng)。減少了維修量,保證了系統(tǒng)運行的可靠性,提高了工效,取得了良好的效果。本文將主要介紹PLC的控制應(yīng)用。

2、膠帶輸送機(jī)集中控制系統(tǒng)的結(jié)構(gòu)及工作過程

2.1膠帶輸送機(jī)的結(jié)構(gòu)

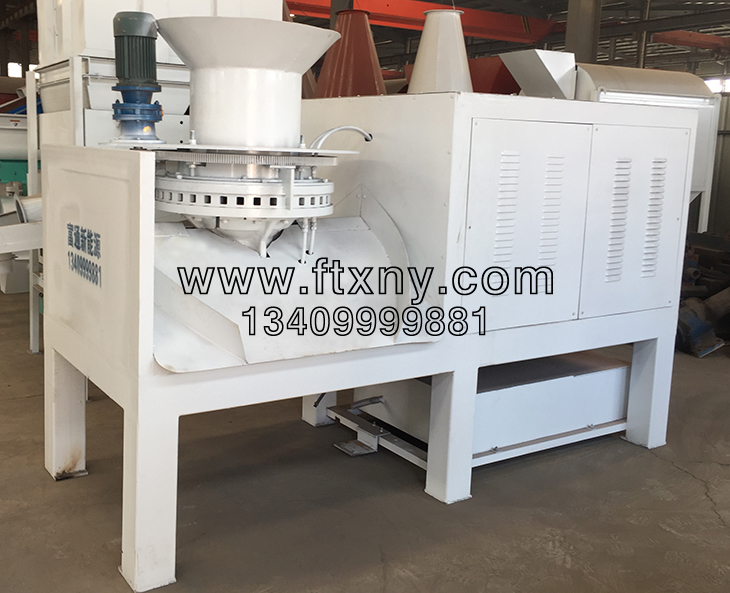

膠帶輸送機(jī)由膠帶、驅(qū)動裝置、托輥、機(jī)架、張緊裝置、制動裝置、清掃器等零部件組成。原材料輸送機(jī)輸送示意圖如圖1所示。

2.2膠帶輸送機(jī)的電氣控制要求

設(shè)計目的和技術(shù)要求:

(1)輸送系統(tǒng)啟動時先啟動最后1臺皮帶機(jī)PD4,然后間隔15s,從后向前依次啟動各臺皮帶機(jī)。

(2)輸送系統(tǒng)停車時先停止最前面1臺皮帶機(jī)PD1,物料運送完畢后,以30s時間間隔依次從前向后停止各臺皮帶機(jī)。

(3)當(dāng)某臺皮帶機(jī)發(fā)生故障時,該皮帶機(jī)和前面的皮帶機(jī)立即停車,而該皮帶機(jī)以后的皮帶機(jī)待物料運送完后停車。例如,當(dāng)膠帶輸送機(jī)PD2發(fā)生故障,PD1、PD2立即停車,延時30s后PD3停車,再經(jīng)過30s后,PD4停車。

2.3膠帶輸送機(jī)的總體方案確定

膠帶輸送機(jī)控制可采用PLC控制與繼電器控制兩種控制方法,兩種控制方法的特點如下:

(1)方式。繼電器的控制是采用硬件接線完成,采用的是“觸點控制”形式,利用繼電器觸點的串聯(lián)或并聯(lián)及延時繼電器的動作等組合完成控制邏輯,只能完成固定的邏輯控制。繼電器長時間使用觸點易損壞和產(chǎn)生接觸不良。因此,其可靠性與繼電器、接觸器觸點有關(guān)。而PLC組成的控制系統(tǒng)是以計算機(jī)芯片完成邏輯處理和數(shù)據(jù)處理功能,由專用軟件實現(xiàn)控制功能。其邏輯控制在內(nèi)部實現(xiàn),大量的開關(guān)動作由無觸點的半導(dǎo)體電路來完成,壽命長、可靠性高。

(2)速度。繼電器控制邏輯是依靠觸點的機(jī)械動作實現(xiàn)控制,觸點的動作一般在幾十毫秒。另外,機(jī)械觸點還會出現(xiàn)抖動問題。PLC是由程序指令控制半導(dǎo)體電路來實現(xiàn)控制,速度快、嚴(yán)格同步、無抖動現(xiàn)象。

(3)限時控制。繼電器控制系統(tǒng)里的時間繼電器定時精度不高,易受環(huán)境影響,而PLC定時器時鐘脈沖由晶體振蕩器產(chǎn)生,精度高、調(diào)整方便、定時范圍大、定時時間不受環(huán)境影響。

通過對兩種控制方式的比較,PLC控制方式控制效果比較好,可實現(xiàn)膠帶輸送機(jī)的自動化;而采用繼電器控制方式,這種控制方式還停留在人工操作,效果也不明顯。為此采用PLC控制膠帶輸送機(jī)是一個很好的選擇。PLC控制方式又分集中控制和分散控制兩塊。集中控制就是1臺多個I/O點PLC控制多臺設(shè)備,實行的是一對多的控制方式;分散控制是多臺PLC,而每臺的PLC的I/O點相對來說就比較少,實現(xiàn)的是多對多的控制方式。在PLC出現(xiàn)以前,硬接線電路的RLC是邏輯、順序控制的唯一執(zhí)行者,它結(jié)構(gòu)簡單、價格低廉,一直被廣泛應(yīng)用,而PLC出現(xiàn)后,幾乎在所有方面都超過了RLC。

3、控制系統(tǒng)的硬件電路設(shè)計

3.1 PLC選型及I/O表的分配

輸入信號:

啟動開關(guān) 需要1個輸入端

停車開關(guān) 需要1個輸入端

故障開關(guān) 需要4個輸入端

故障復(fù)位 需要1個輸入端

檢修控制 需要1個輸入端

現(xiàn)場控制 需要4個輸入端

以上共需12個輸入信號點,考慮到以后對系統(tǒng)的調(diào)整與擴(kuò)充,需要留有備用點,確定共需14個輸入點。

輸出信號:

電動機(jī) 需要4個輸出端

故障報警燈 需要4個輸出端

以上共需8個輸入信號點,考慮到以后對系統(tǒng)的調(diào)整與擴(kuò)充,留有15%~20%的備用點,共需要要10個輸出點。

根據(jù)膠帶輸送機(jī)系統(tǒng)的控制需求,在PLC的選型上,選用了德國SIEMENS公司的S7-200型PLC.S7-200PLC是一體化整體式PLC,具有結(jié)構(gòu)緊湊、安裝簡單、擴(kuò)展方便的特點。

基本CPU單元選用的是CPU224,主機(jī)的輸入輸出點數(shù)為24點,14點輸入,10點輸出;可擴(kuò)展到168點數(shù)字量。

根據(jù)控制要求將輸入點與輸入信號、輸出點與輸出控制進(jìn)行分配。I/O分配表如表l所示。

3.2PLC外圍電路的設(shè)計與電路圖

3.2.1 PLC外圍電路圖

SBl:啟動按扭(10.0)。SB2:停止按扭(10.1)。SB3-SB6:4臺輸送機(jī)相對應(yīng)的故障信號。經(jīng)SB3-SB6(10.2~ 10.5)輸入PLC處理輸出。當(dāng)其中任何1臺輸送機(jī)發(fā)生故障,故障指示燈HL便開始報警。各種故障信號(過流、斷相、短路、過載)均可由這4個輸入端輸入。SB7:復(fù)位按鈕,SA-1:檢修轉(zhuǎn)換開關(guān),SB8-SB11:現(xiàn)場控制按鈕。

3.2.2硬件電路主電路圖及說明

在圖3所示中,接觸器KM1控制電機(jī)Ml、接觸器KM2控制電機(jī)M2、接觸器KM3控制M3、接觸器KM4控制M4。在主電路中,每1臺輸送機(jī),都可由對

應(yīng)的低壓電器來切斷電路,進(jìn)行保護(hù)。刀開關(guān)QF起電源隔離作用。熔斷器FU作為電路短路保護(hù)。熱繼電器FR對電機(jī)提供過載保護(hù)。

3.3 電路的接線要求

在硬件電路圖的基礎(chǔ)上(見圖2、圖3),對相關(guān)的控制接線做具體要求:

(1)采用“遠(yuǎn)程集中”控制,完全由PLC按照工藝要求來啟動生產(chǎn)線上各臺設(shè)備。

(2)電動機(jī)容量小于lOkW或其容量不超過電源變壓器容量15%。20%,可實行直接啟動。

(3)交流接觸器的容量根據(jù)電機(jī)功率來選取,所有接觸器線圈電壓均為AC220V。

(4)所有電機(jī)都配有相應(yīng)的低壓電器保護(hù);具有短路、過載、過電流、斷相等保護(hù)功能。

(5)電控系統(tǒng)采用三相四線制供電系統(tǒng)。

4、控制系統(tǒng)的軟件設(shè)計

4.1軟件設(shè)計

在繼電器控制線路中,為達(dá)到某種控制功能,又要安全可靠,還要節(jié)約使用繼電器觸點,設(shè)置了許多制約關(guān)系的互鎖電路,而PLC是采用串行掃描工作方式不存在幾個支路并列工作的因素,互鎖條件也可在軟件編程中編制進(jìn)去,根據(jù)加工工藝要求和工序需要,同時考慮設(shè)備的可靠性、故障保護(hù)與報警狀態(tài)顯示的要求,以及實現(xiàn)系統(tǒng)各設(shè)備協(xié)調(diào)工作,用梯形圖語言編制整個控制程序。此PLC控制系統(tǒng)在集控方式下,系統(tǒng)可實現(xiàn)啟動、停車,并能顯示相對應(yīng)的故障設(shè)備。在設(shè)備檢修狀態(tài)時,可由現(xiàn)場的操控箱進(jìn)行現(xiàn)場就地控制。

4.2程序流程圖與梯形圖及說明

上電后PLC初始化,當(dāng)按下啟動按扭,膠帶輸送機(jī)PD4先啟動,然后每隔15s啟動膠帶輸送機(jī)PD3、PD2、PD1。物料運送完畢需要停車時,只需按下停車按扭SB2(10.1),第一臺輸送機(jī)PD1立即停止工作,以免繼續(xù)送料,然后以每間隔30s時間停止PD2、PD3、PD4輸送機(jī)。當(dāng)某臺設(shè)備出現(xiàn)故障時或在設(shè)備巡檢時發(fā)現(xiàn)隱患,按下故障按扭,這臺輸送機(jī)以及之前的輸送機(jī)馬上停止工作,再通過30s定時器停止后面的輸送機(jī)。系統(tǒng)動作過程的流程圖如圖4所示。

根據(jù)控制要求及流程圖,做出梯形圖并編寫出語句指令表,梯形圖如圖5所示,在程序中,QO.O、QO.1、Q0.2、Q0.3控制電機(jī)M4、M3、M2、Ml;Ql.0、Ql.l、Q1.2、Q1.3為故障報警輸出。每個電動機(jī)啟動的時間用定時器控制。當(dāng)按下啟動按扭SBl(10.0)時,使線圈KM4通電,使KM4主電路通電,接觸器閉合,PD4電機(jī)M4啟動,以15s間隔依次控制(由定時器T37、T38、T39控制)KM3、KM2、KM1線圈通電,主電路閉合,相應(yīng)的電動機(jī)開始工作。接下來是停車過程,按下停車按扭SB2(IO.1),使PD1電機(jī)Ml電機(jī)停止,然后每隔30s按M2、M3、M4順序停止。通過低壓電器的保護(hù)(短路、過載,過電流等)切斷電路,保證安全。在出現(xiàn)故障時是用手動來控制的。當(dāng)M2電機(jī)發(fā)生故障時,可按下SB3(10.3)按扭,M2與Ml電機(jī)立即停止,然后通過T41的定時30s,切斷M3;通過T403定時30s,切斷M4。

在按下啟動按鈕SB1,最后1臺輸送機(jī)PD4開始起動,在通過定時15s后,依次起動PD3、PD2、PD1膠帶輸送機(jī)。停車時應(yīng)先停止最前面的皮帶機(jī)PD1,停車按鈕為SB2,按下此按鈕PD1電機(jī)停止,在通過程序的控制依次使PD2、PD3、PD4皮帶機(jī)停止,這就是在正常情況的啟動與停止控制。在有故障的情況下,按下對應(yīng)的皮帶機(jī)的故障按鈕就能使電機(jī)停止并及時報警,同時定時器開始定時,一段時間后全部的電機(jī)停止工作。另外還有故障報警,提醒有關(guān)人員注意。

當(dāng)設(shè)備需要檢修時,將檢修開關(guān)置于檢修位置,此時開關(guān)將啟動按鈕與PLC的輸入端IO.O斷開,通過內(nèi)部繼電器將檢修按鈕接通,這時,電機(jī)的運轉(zhuǎn)將由現(xiàn)場的控制按鈕進(jìn)行點動控制。

5、系統(tǒng)調(diào)試

盡管PLC的程序經(jīng)過人工檢查和模擬調(diào)試,但是很多現(xiàn)場因素?zé)o法預(yù)料。必須通過PLC和現(xiàn)場控制臺控制電機(jī)的啟動、切換和停止,發(fā)現(xiàn)錯誤后立即停止調(diào)試進(jìn)行修正。調(diào)試的目的就是使電機(jī)能夠按照設(shè)計的步驟進(jìn)行,并且能夠?qū)Ω鞣N意外情況進(jìn)行處理。

系統(tǒng)調(diào)試將手動與自動操作控制獨立分開,自動操作控制首先保證單機(jī)程序調(diào)試成功后,再轉(zhuǎn)入連續(xù)控制,最后連接整個系統(tǒng)試運行。由于PLC可靈活、方便的通過變成來控制過程,使調(diào)試變得更簡單。該系統(tǒng)經(jīng)過一段時間運行表明,系統(tǒng)陛能可靠,自動化程度高,完全能夠滿足生產(chǎn)工藝要求,它不僅提高了生產(chǎn)效率,而且減輕了勞動強(qiáng)度,改善了工作環(huán)境。

通過對本系統(tǒng)的設(shè)計和調(diào)試,對于邏輯控制,如果采用常規(guī)的儀表和繼電控制,不僅系統(tǒng)繁瑣、調(diào)試?yán)щy,故障概率大,而對以后的維護(hù)也帶來困難。用PLC控制不僅能解決以上問題,還具有幾大特點:①控制條理清楚,接線簡單明了。②用軟件代替?zhèn)鹘y(tǒng)的繼電控制,減少了設(shè)計困難,減少了系統(tǒng)故障。③模塊化程序設(shè)計,便于調(diào)試,便于功能的改進(jìn)。④編程圖形化,使之一目了然。

6、結(jié)論

現(xiàn)代化礦井對設(shè)備的要求越來越高,設(shè)備需要不斷更新、不斷進(jìn)步,可靠性、易操作性、可監(jiān)視性、易維護(hù)等特性是對設(shè)備最基本的要求。用繼電器搭成的控制電路具有可靠性差、不易維護(hù)、不易監(jiān)視,已不能適應(yīng)當(dāng)前的要求。現(xiàn)在迫切需要可靠性高、易維護(hù)、易操作、可監(jiān)視并且價格不高的控制器來代替繼電器搭成的電路。目前,電子技術(shù)、軟件技術(shù)、控制技術(shù)飛速發(fā)展.可編程控制器(PLC)發(fā)展迅猛,性能牢靠,價格較為合理,與繼電器控制電路比具有非常大的優(yōu)勢。因此,選用PLC來代替繼電器、接觸器控制是礦井發(fā)展的必然趨勢。

相關(guān)輸送機(jī)產(chǎn)品:

1、皮帶輸送機(jī)

2、刮板輸送機(jī)

3、斗式提升機(jī)