一、干燥過程分析

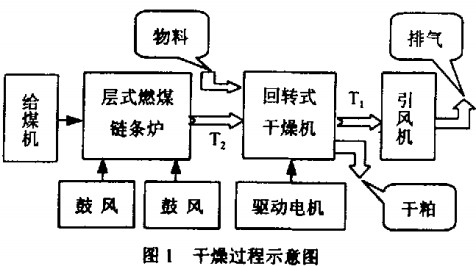

干燥過程包括兩個相互關聯(lián)的過程,即物料在回轉(zhuǎn)干燥機內(nèi)的水分蒸發(fā)過程,以及為干燥機提供熱量的燃燒爐燃煤過程。該工藝過程如圖1所示。

物料(含水分70~80%的壓榨粕)經(jīng)給料機送入干燥機入口,同時與引風機吸入的高溫煙氣 (650~900℃)相混合,使水分在干燥機內(nèi)連續(xù)蒸發(fā).在干燥機回轉(zhuǎn)作用和引風氣流的合作用下,物料漸漸移向干燥機出口,干燥成為符合工藝要求(含水分為12~14%)的干粕,在干燥過程中要求燃燒爐連續(xù)供給適當溫度(根據(jù)物料情況設

定)的高溫煙氣,并且保證煤的經(jīng)濟燃燒,降低生產(chǎn)能耗和污染。

要實現(xiàn)上述過程的自動控制存在以下主要困難。

1、目前還無法對于燥機排出的干粕作在線實時水分測定,也難以連續(xù)測定回轉(zhuǎn)干燥機內(nèi)部的溫度拐布。只能通過連續(xù)測定干燥機出口和入口溫度來舅定物料干燥狀態(tài)。

2、干燥機內(nèi)物料的水分蒸發(fā)過程不僅取決于吸入的熱量,而且與引風氣流和干燥機轉(zhuǎn)速相關,物判干燥狀態(tài)與干燥機出口溫度和入口溫度的關系是非線性的,時變的,并且有明顯滯后性,對該復雜控制對象難以建立精確控制模型。

3、本燃燒爐除了一般燃煤鏈條爐所表現(xiàn)出的非線性,時變性,較大純滯后特點外,其殊特性還在于:燃燒爐的煙道正是干燥機的干燥空間,而且物料是從燃燒爐與干燥機之間接口處投入。這對燃燒爐和干燥機都形成了強干擾,要求燃燒爐對負荷變化有較快響應,同時盡可能保持最佳燃燒狀態(tài),以利于節(jié)能。

二、控制系統(tǒng)硬件組成

本系統(tǒng)硬件以STD工控機(CPU: V20)為核心,根據(jù)系統(tǒng)功能和現(xiàn)場特性配置了光隔型接口板卡: A,D(STD-5488)、D/A(STD-5486).、DUD(( STD-t,373)等。還配置了熱電阻,熱電偶,差壓變送器,電子皮帶等。皮帶秤用咀實時檢測投入{燥機的物料流量。為了提高系統(tǒng)的控制精度和可靠性,同時有利于節(jié)能,系統(tǒng)中的電機( 4KW-110KW:全部采用變頻調(diào)速器( FUJI INVENTER: FRENIC500(系列)驅(qū)動,取代了滑差調(diào)速電機和用擋風板調(diào)書風量的模式。

為了適應生產(chǎn)過程中的特殊處理,同時避免可能由計算機故障引起的停產(chǎn)事故,專門設計了一套手動方式集中控制器。由于本系統(tǒng)人機界面良好,切換特性理想,使得該手動方式可以作為計算機自動控制的輔助“智能”控制環(huán)節(jié)。操作人員可根據(jù)現(xiàn)場的特殊情況變化,對設備運行狀態(tài)進行必要的調(diào)整,從而提高系統(tǒng)的動態(tài)響應速度和應急性能,充分發(fā)揮人的智能。

三、控制模式與算法

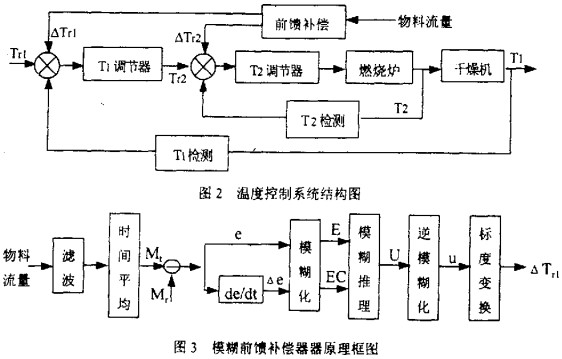

溫度控制是干燥過程的核心。盡管目前還無法對回轉(zhuǎn)烘干機內(nèi)部溫度分布以及被干燥物的水分作在線實時檢測,但是可以通過檢測和控制干燥機的出口溫度和入口溫度,使干燥機內(nèi)形成一個合適的干燥空間,從而控制物料水分蒸發(fā)過程,保證干粕水分符合工藝指標。為了準確控制干燥機的出口和入口溫度,同時考慮被控對象的復雜性,設計了具有模糊前饋補償?shù)拇壙刂葡到y(tǒng),如圖2所示。該系統(tǒng)的調(diào)節(jié)器也采用了模糊控制算法。

3.1 模糊前饋補償器

由于受前工段生產(chǎn)的影響,投入干燥機的物料流量具由明顯的波動性,為了保證干燥質(zhì)量的穩(wěn)定,需要根據(jù)物料流量的變化及時調(diào)整干燥機出口溫度設定值和燃燒爐出口溫度設定值。考慮到干燥質(zhì)量受物料流量變化的影響具有非線性,時變性和滯后性,為此設計了基于模糊控制原理的前饋補償器,實現(xiàn)了串級溫度控制系統(tǒng)主控,副控回路溫度設定值對物料流量波動的自動跟蹤,取得滿意補償結果。該前饋補償器如圖3所示。

其中Mr為物料流量標準設定值,Mt為經(jīng)過處理的實測流量。E,EC,U分別是流量偏差e,偏差變化率△e.輸出控制量u的模糊語言變量。對應模糊子集為:

E={ NL, NM, NS, ZO, PS, PM, PL}

EC={NL, NM, NS, ZO, PS, PM, PL}

U={ NL, NM, NS, ZO, PS, PM, PL}

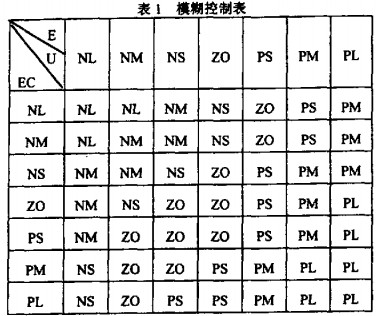

該補償器的控制規(guī)則為:

If E=a:and EC=bj

Then U=ci (i,j=1,2,3,…,7)

根據(jù)生產(chǎn)經(jīng)驗和現(xiàn)場調(diào)試,得到相應模糊控制表(表1)。由于燃燒爐出口溫度和干燥機出口溫度控制周期以及補償特性不同,因此模糊控制表設計也有所不同。

經(jīng)現(xiàn)場實驗調(diào)測,調(diào)節(jié)器的控制周期是T2調(diào)節(jié)器控制周期的5倍,補償器控制時間與調(diào)節(jié)器控制時間同步。ATri是模糊補償器輸出的精確補償溫度值,為了保證系統(tǒng)在異常工況下的穩(wěn)定性,該值與調(diào)節(jié)器設定溫度值迭加時,要先作必要的判斷,遵從以下兩條規(guī)則:

(1)如果當前干燥機出口溫度處于負偏差區(qū)(負偏差值較大的區(qū)域定義為負偏差區(qū)),則燃燒爐出口溫度的負補償量無效(即不作補償)。

(2)如果當前干燥機出口溫度處于正偏差區(qū)(正偏差值較大的區(qū)域定義為負偏差區(qū)),則燃燒爐出口溫度的正補償量無效(即不作補償)。

基于以上原理的模糊前饋補償器采用匯編語言編程實現(xiàn)。

3.2干燥機出口溫度調(diào)節(jié)器

干燥機出口溫度調(diào)節(jié)器(Ti調(diào)節(jié)器)是系統(tǒng)主控回路調(diào)節(jié)器,該調(diào)節(jié)器輸出量是燃燒爐出口溫度調(diào)節(jié)器(T2調(diào)節(jié)器)的設定溫度。在正常工況條件下,干燥機出口溫度與入口溫度間保持合理的溫差。此時干燥機出口溫度值是現(xiàn)場操作工人判斷物料干燥狀態(tài)的依據(jù)。操作工人根據(jù)當前物料情況(壓榨粕含水分程度,物料流量,菜絲質(zhì)量,干粕水分的抽樣)結合生產(chǎn)經(jīng)驗來設定干燥機出口溫度。為了有效地克服串級回路干燥過程的滯后性,非線性和時變性,此調(diào)節(jié)器也采用模糊控制算法。

此調(diào)節(jié)器的Furzy論域取7個檔級(NL, NM, NS,ZO, PL,PM,Ps),共49條規(guī)則,用匯編語言編程實現(xiàn)。

3.3燃燒爐出口溫度調(diào)節(jié)器

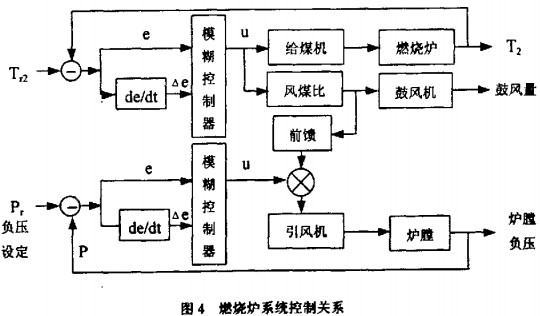

燃燒爐出口溫度調(diào)節(jié)器(T2調(diào)節(jié)器)包括給煤控制,鼓風控制和爐艟負壓控制三個部分.它由兩個典型的模糊控剖罌組合而成,其控制關系如圖4所示。

鏈條式燃燒爐是一個復雜的多輸入多輸出對象,并且輸出輸入各量間存在著較強的耦合關系,在滿足干燥機熱量要求前提下,為了保證燃燒的經(jīng)濟性,燃燒爐的給煤量,鼓風量和引風量三者互相制約。增大給煤量后,為使煤燃燒充分,則要求增大鼓風量。而鼓風量增大后,為了保持爐勝負壓,要相應增大引風量,經(jīng)過生產(chǎn)現(xiàn)場的反復實驗和氧量測定,確定了本系統(tǒng)的最佳風/煤比。爐膛負壓控制在-30Pa~-45Pa之間。

3.4干燥機回轉(zhuǎn)速度控制模式

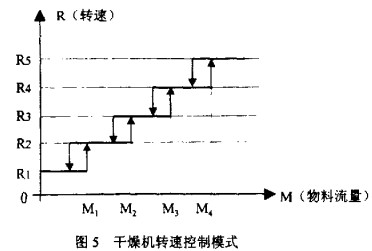

干燥機回轉(zhuǎn)速度直接影響干燥空間的氣流速度和物料在干燥機內(nèi)的干燥時間。在正常工況下,操作工人是根據(jù)物料的穩(wěn)定流量大小來設定干燥機轉(zhuǎn)速。考慮到干燥機體積大(長14米,直徑2米),慣性強.為了在干燥機內(nèi)形成相對穩(wěn)定,而且和穩(wěn)定物料流量相適應的引風氣流以及干燥空間。同時又避免頻繁改變轉(zhuǎn)速,特別是避免瞬時流量隨機變化影響轉(zhuǎn)速,設計了圖5所示的滯回轉(zhuǎn)速控制特性。在編程實現(xiàn)該控制特性時,可將圖中的每個轉(zhuǎn)速階躍劃分為4個小增量,使之分時作用,這樣避免了大轉(zhuǎn)速階躍引起的機械沖擊。

四、結束語

本控制系統(tǒng)已經(jīng)在內(nèi)蒙古烏蘭浩特糖廠投入生產(chǎn)運行,經(jīng)過幾個生產(chǎn)期的運行表明:此控制系統(tǒng)設計合理,性能穩(wěn)定可靠,操作簡單方便,很好的實現(xiàn)了顆粒粕干燥過程的自動控制,同時實現(xiàn)了該生產(chǎn)現(xiàn)場的微機化管理。采用本系統(tǒng)后,生產(chǎn)每噸顆粒粕的平均耗煤量(原煤)由原來的0.92噸降到0.74噸,節(jié)煤達20%。干粕水分穩(wěn)定在10%~14%范圍,產(chǎn)品質(zhì)量明顯提高,產(chǎn)生了顯著經(jīng)濟效益。